一文了解引线键合检测

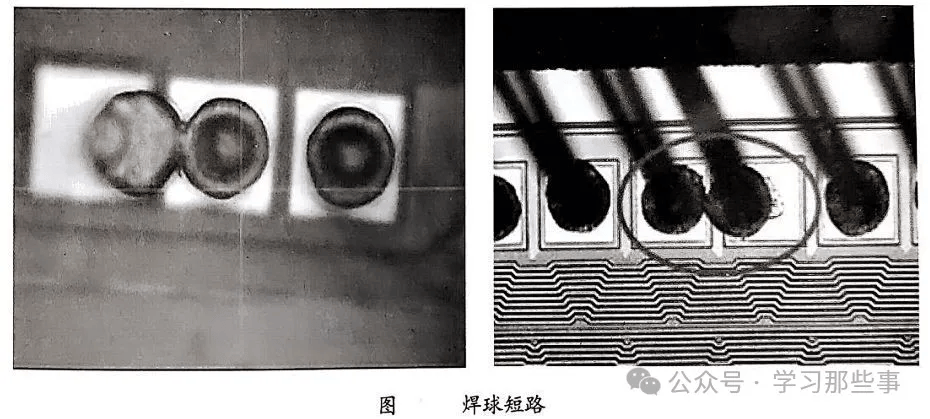

焊球短路:确保金球与相邻的金球或金属引线之间无短路触碰,避免电流异常流通。

焊点的位置偏移:检查金球是否在焊垫有效面积的75%以内,且金球与相邻金球或金属引线之间无触碰,确保键合位置准确。

第二焊点的鱼尾大小:第二焊点(鱼尾)的宽度和长度需符合规定范围,宽度不得小于1.2倍线倍线倍线倍线径,确保焊点形状符合标准。

错焊:核对实际焊线位置与键合装配图的要求是否一致,避免误焊导致功能异常。

线尾残留:检查线尾是否残留并黏着在铝垫上或手指区、铜板区、连接带上,残留长度需符合规定范围,避免影响后续工艺。

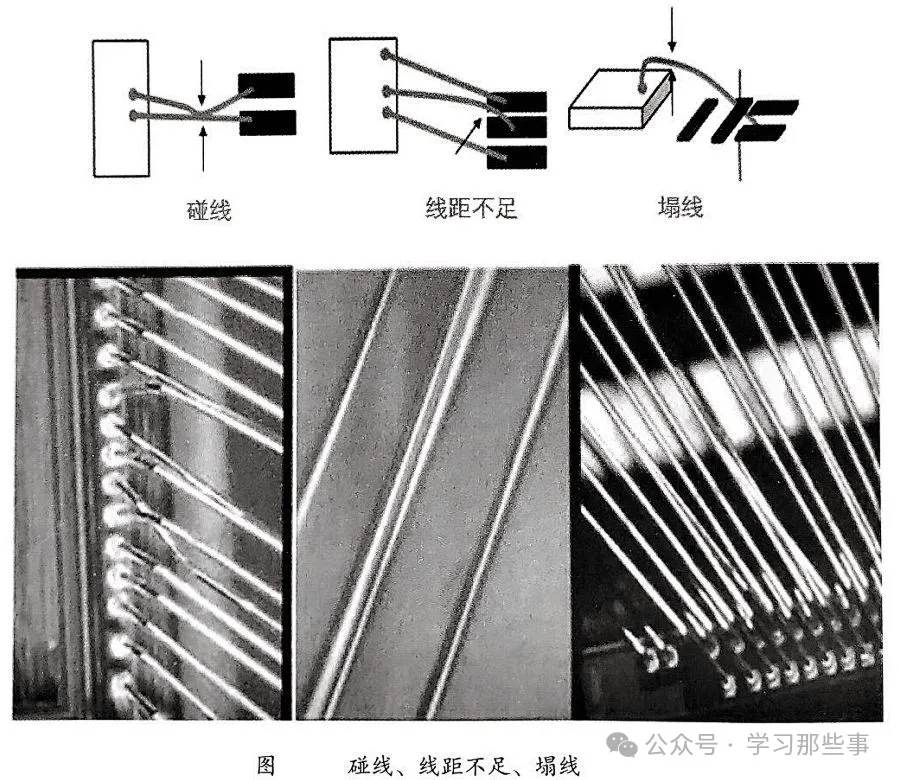

碰线、线距不足、塌线:检查金属引线之间或金属引线与芯片之间是否存在短路,线弧与线弧、线弧与芯片边缘、线弧与其他引脚之间的间距需符合规定,避免短路和塌线现象。

键合线的弧度不良:检查线弧的弧度是否在规格范围内,避免弧度过大或过小影响键合效果和美观。

漏焊线:核对键合装配图,确保规定应该焊线的位置已正确焊线,避免漏焊导致功能缺失。

通过目检,可以及时发现并排除潜在的缺陷和问题,确保引线键合的质量和可靠性。同时,目检也是后续检测项目的基础和前提,为后续检测提供了重要的参考和依据。

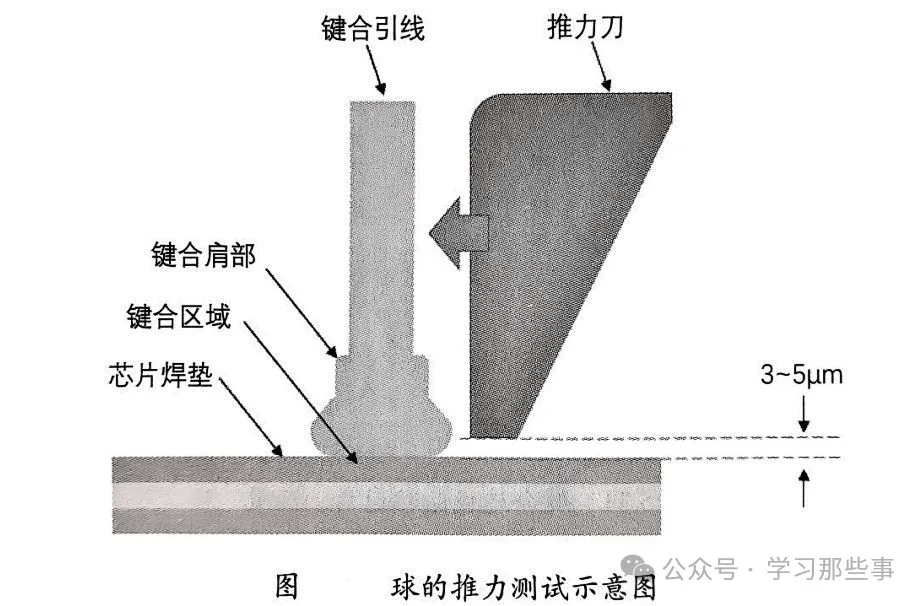

三轴测试平台:通过三轴测试平台,可以精确控制测试头的移动,确保测试位置准确无误。

测试角度:剪切工具与芯片表面应呈90°±5°的夹角,以确保测试力的均匀分布。

传感器:定期校准的传感器用于测量推力大小,其负载能力应超过焊球最大剪切力的1.1倍,以确保测试的准确性。

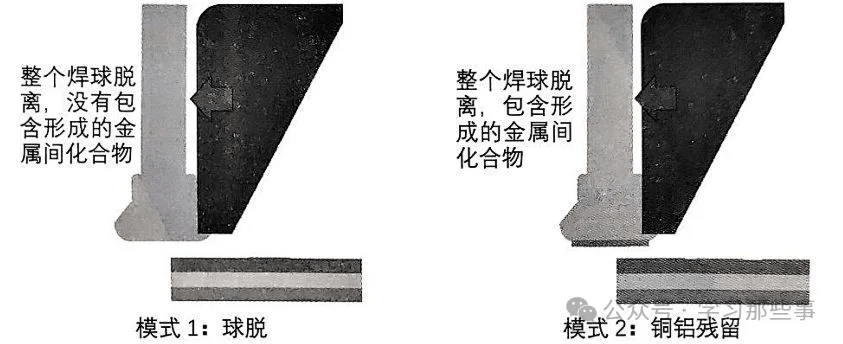

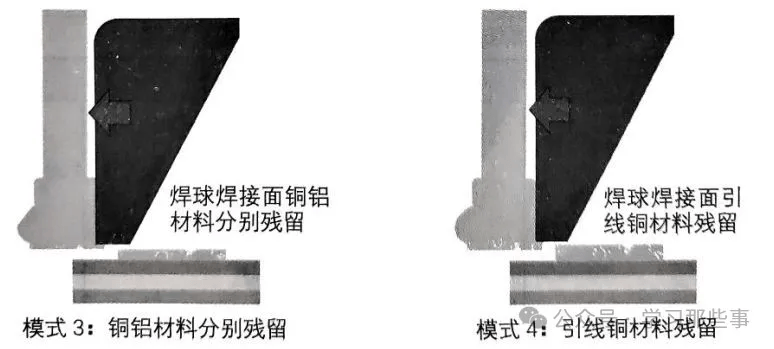

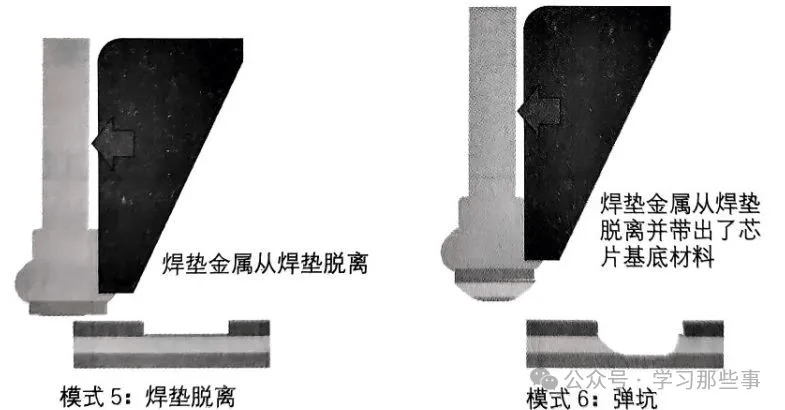

焊接面残留:经推力作用后,焊球的焊接面会残留铜铝材料或仅残留引线本身材料(如铜材料)

推刀位置错误:推刀位置设置过高可能推断引线颈部,设置过低则可能将整个焊垫层推走

通过球的推力测试,可以及时发现并评估引线键合的强度和质量问题,为产品的可靠性和后续功能测试提供有力保障。同时,该测试也是质量控制和工艺改进的重要依据。

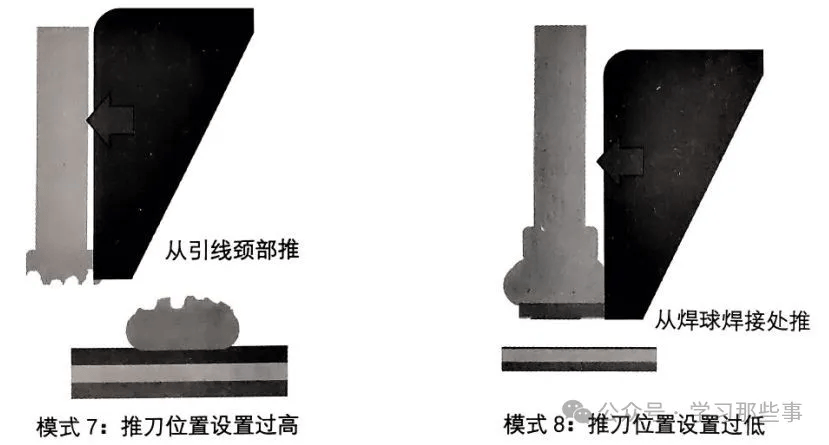

测试位置:拉线测试通常选择在距离第一焊点或第二焊点1/3的位置进行,以模拟实际使用中可能受到的拉力。测试位置的选择应确保能够准确反映键合线的强度。

测试设备:拉线测试需要使用专门的拉线钩和测试设备,如拉力计或拉力测试机。这些设备能够精确控制拉力的施加,并记录测试过程中的数据。

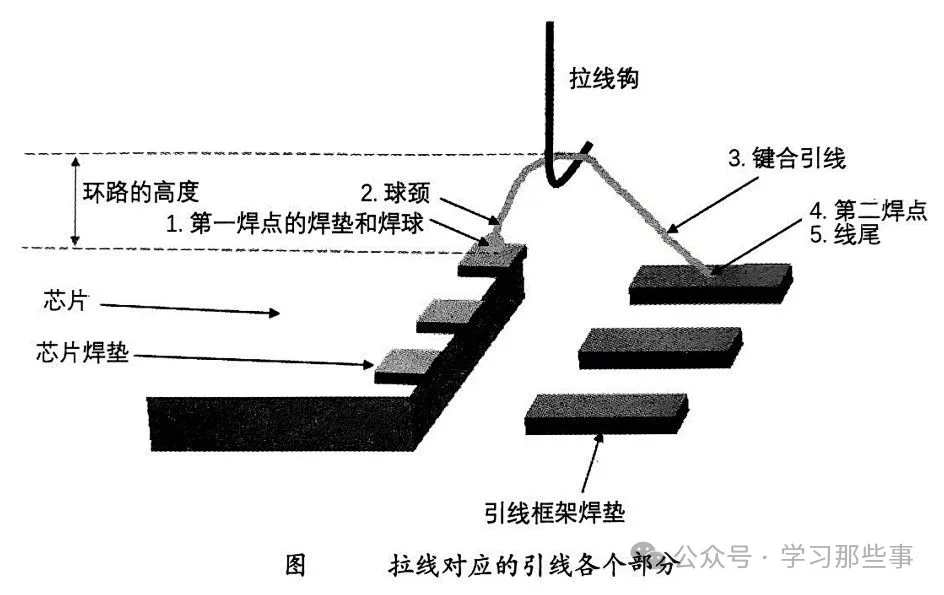

质量评判:拉线测试后,需要对键合引线的各个部分进行质量评判。评判内容包括第一焊点的焊垫和焊球、球颈、键合引线、焊接位置以及第二焊点的线尾等。根据评判结果,可以确定键合线的强度和质量是否符合要求。

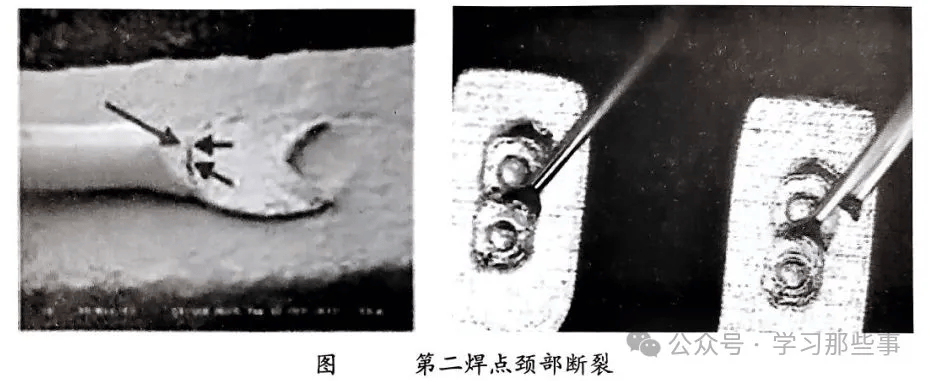

测试方法:进行第二焊点拉线力测试时,拉线钩应尽量靠近第二焊点,以确保线弧在第二焊点处断裂。该测试是破坏性的,通常不作为标准测试项,但在特定情况下可用于分析工艺问题。

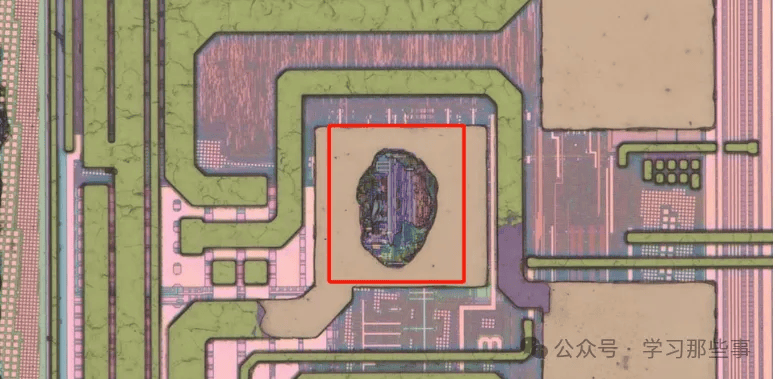

超声波能量过高:当超声波能量超过一定阈值时,会导致硅晶格点阵的破坏,进而形成弹坑。过高的能量输入使得焊盘下方的材料无法承受,从而产生损伤。

因此,在超声波焊键合过程中,必须严格控制工艺参数,确保焊盘、焊球、金属引线等材料的匹配性,以及芯片本身的质量。同时,在晶圆测试和后续处理过程中,也需要采取适当的措施,避免对焊垫造成损伤。通过这些措施,可以有效降低弹坑产生的风险,提高键合的可靠性和稳定性。

这一分析过程涉及将焊区的金属铝腐蚀掉,以观察金属间化合物的覆盖率和焊区金属层下方电路是否有损伤。

在实际生产过程中,键合点可能会遇到多种问题,如开裂、翘起、尾部不一致以及剥离等。这些问题可能由多种因素导致,包括引线通道不干净、进料角度不对、劈刀堵塞、引线夹污染、夹力或距离不正确、张力不正确等。此外,金属间化合物的形成、引线弯曲疲劳、腐蚀、金属迁移以及振动疲劳等也是影响键合可靠性的主要原因。

金属层缺陷:如芯片金属层过薄、有合金点或黏附不牢固,会导致键合时无缓冲作用,形成缺陷,或压焊点容易脱落。

半导体工程师半导体行业动态,半导体经验分享,半导体成果交流,半导体信息发布。半导体培训/会议/活动,半导体社群,半导体从业者职业规划,芯片工程师成长历程。239篇原创内容公众号

2026-01-23 20:26:57

2026-01-23 20:26:57  作者:小编

作者:小编  返回列表

返回列表